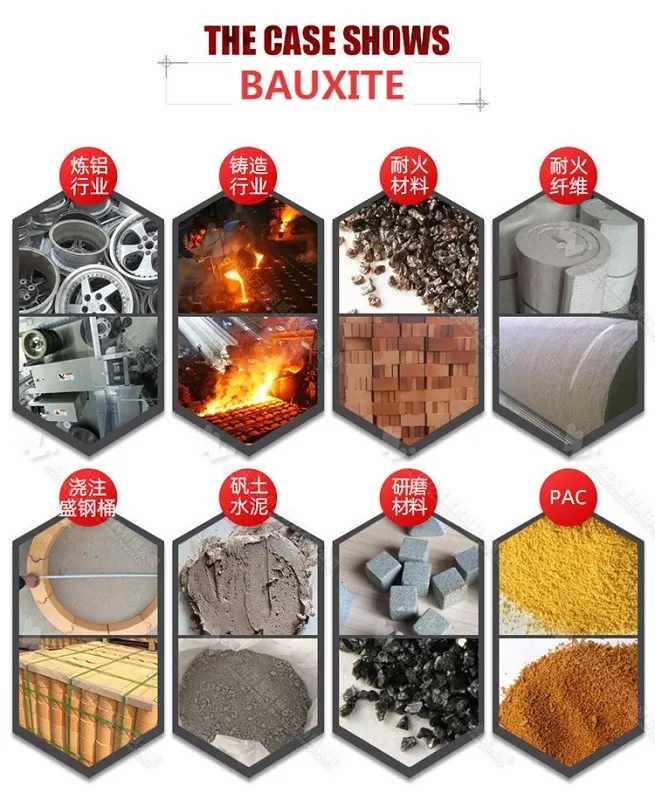

Boksit, esas olarak alüminyum oksit hidratlarından oluşan metalik olmayan bir mineraldir. Elektrolitik alüminyum üretmek için temel hammadde görevi görür ve ayrıca refrakter malzemeler, aşındırıcılar, kimya endüstrisi ve diğer alanlarda yaygın olarak kullanılır. Boksitin (alümina cevheri veya boksit cevheri olarak da bilinir) öğütme sürecinde, bilyalı değirmenler yaygın olarak kullanılan ekipmanlardan biridir, kuru öğütme ve ıslak öğütme ise iki ana teknolojik yoldur. Aşağıdaki analiz, ikisinin özelliklerini ve uygulama seçimlerini anlamaya yardımcı olmak için süreç prensipleri, temel farklılıklar ve uygulama senaryoları açısından gerçekleştirilmiştir.

1. Proses prensiplerinin karşılaştırılması

— Kuru öğütme/Kuru bilyalı öğütme

İlke: Boksit ham maddesi doğrudan bir bilyalı değirmene beslenir ve burada su veya başka bir sıvı ortam eklenmeden çelik bilyelerin darbesi ve öğütme işlemiyle ezilir. Öğütme işlemi sırasında, farklı parçacık boyutlarındaki bitmiş ürünleri ayırmak için hava akışının (örneğin bir hava sınıflandırıcısı ile) etkisine güvenerek sınıflandırma elde edilir.

Tipik Süreç Akışı:

- Hammadde ön işlemi (çekiç kullanılarak belirli bir boyuta ezilir) kırıcı)

→ 2. Kuru bilyalı değirmen öğütme

→ 3. Hava akışı sınıflandırması (kaba ve ince tozların ayrılması)

→ 4. İnce toz toplama (örneğin, darbeli jet torba filtresi)

→ 5. Bitmiş ürün.

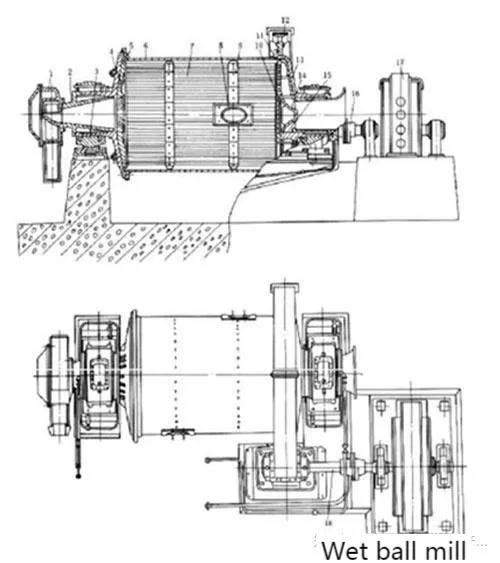

— Islak öğütme/Islak bilyalı öğütme

İlke: Hammadde, belirli bir oranda suyla (veya dağıtıcılar gibi diğer sıvı ortamlarla) karıştırılarak bir bulamaç oluşturulur ve daha sonra öğütülmek üzere bir bilyalı değirmene beslenir. Öğütülmüş bulamaç, hidrolik sınıflandırma (örneğin spiral sınıflandırıcı, hidrosiklon) veya filtrasyon ve kurutma (örneğin filtre pres, püskürtmeli kurutucu) yoluyla farklı parçacık boyutlarında ürünlere ayrılır.

Tipik Süreç Akışı:

- Hammadde kırma

→ 2. Islak bilyalı değirmen öğütme (su ilavesi: tipik olarak 30%~50% hammadde)

→ 3. Bulamaç sınıflandırması (yeniden öğütme için kaba parçacıkları ayırma)

→ 4. Su alma ve kurutma (kuru toz gerekiyorsa)

→ 5. Bitmiş ürün.

2. Temel farklılıklar

| KARŞILAŞTIRMAK ÖĞELER | KURU BİLYALI ÖĞÜTME | ISLAK BİLYALI ÖĞÜTME |

| Medya | Esas olarak çelik bilyeler | Esas olarak seramik (alümina, zirkonyum) bilyeler |

| Ürün formu | Kuru toz | Islak toz |

| Ürün inceliği | Genellikle kaba öğütme için: tipik olarak 100-325 mesh (45-150 μm). Parçacık boyut dağılımı geniş, ince toz içeriği düşüktür. | Orta incelikten ultra inceliğe kadar öğütme: 325 mesh'e kadar nano ölçeğe (D50 < 1 μm) ulaşabilir. Yüksek oranda ince toz içeren homojen parçacık boyutu (hidrolik sınıflandırma ile hassas bir şekilde kontrol edilir). |

| Enerji tüketimi | Yüksek: Kuru malzeme parçacıkları arasındaki sürtünmenin üstesinden gelinmesi gerekir ve toz giderme sistemi enerji tüketimini artırır. | Orta ila düşük: Akışkanlık bulamaç sürtünmeyi azaltır |

| Uygulanabilir senaryolar | Neme duyarlı prosesler (refrakter malzemeler ve seramik hammaddeleri gibi) | Bulamaç hazırlamayı gerektiren senaryolar (örneğin alümina eritme ve seramik sırları) |

| Çevresel gereklilikler | Toz emisyonlarının sıkı bir şekilde kontrol edilmesi (yüksek verimli toz toplayıcıların desteklenmesi) gerekmektedir. | Atıksu arıtımına (geri kazanım veya çökeltme arıtımı gibi) ihtiyaç duyulmaktadır. |

3. Özet ve Uygulama Önerileri

Boksit için kuru ve ıslak bilyalı öğütme prosesleri arasında mutlak bir üstünlük veya aşağılık yoktur; esas olan, belirli gereksinimlerle hassas bir şekilde eşleştirme yapmaktır:

Kuru bilyalı öğütme, kısa işlem akışı ve düşük nem koşullarına güçlü uyum sağlamasıyla dikkat çeker ve bu da onu refrakter malzemeler ve kuru şekillendirme gibi su içeriğine duyarlı senaryolar için uygun hale getirir. Ancak, toz kontrolündeki zorlukları ve kaba parçacık boyutundaki sınırlamaları ekipman yükseltmeleri (yüksek verimli toz giderme ve çok aşamalı öğütme gibi) yoluyla optimize edilmelidir.

Islak bilyalı öğütme, ince parçacık boyutu kontrolü, düşük toz kirliliği ve ıslak proseslerle uyumluluğu nedeniyle yüksek kaliteli seramiklerde ve yüksek saflıktaki alüminada yeri doldurulamaz. Atık su arıtımı ve proses karmaşıklığı sorunlarıyla karşı karşıya kalmasına rağmen, ultra ince toz pazarındaki yüksek katma değerli getirileri dikkate değerdir.

Gerçek üretimde, ekonomik fayda ile teknik performans arasında dengeyi sağlamak için hammadde özellikleri, ürün uygulaması vb. gibi unsurların kapsamlı bir şekilde göz önünde bulundurularak optimum proses planının formüle edilmesi gerekmektedir.

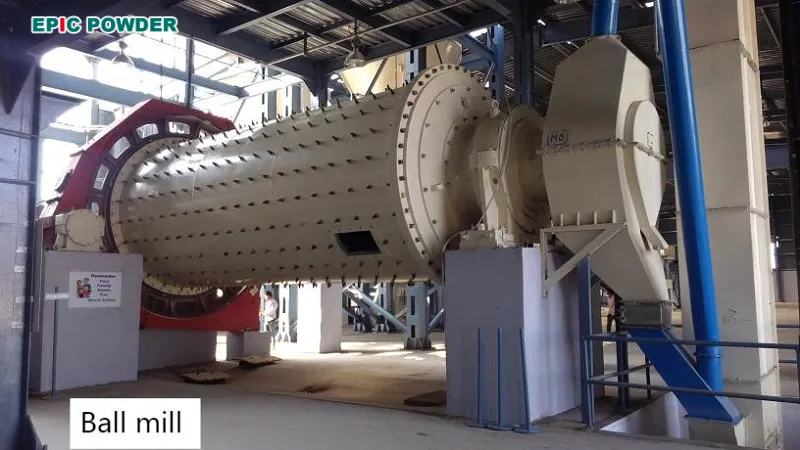

Qingdao Epic Toz Makineleri Co., Ltd. profesyoneldir üretici toz işleme ekipmanlarında uzmanlaşmış, onlarca yıllık üretim deneyimi ve teknik uzmanlığa sahip. Bilyalı değirmen, şirketimizin ana ürünlerinden biridir. Tek başına veya bir sınıflandırıcı ile birlikte kullanılabilir. Mükemmel performansı ve uygun fiyatı ile bilyalı değirmenimiz, uzun yıllardır tüketicilerden büyük övgü almıştır.

Bizim PürünBunlar şunları içerir:

Öğütme ekipmanları: Bilyalı değirmen, jet değirmeni, hava sınıflandırıcı değirmeni, valsli değirmen, vesaire.

Ekipman sınıflandırması: 5 tip hava sınıflandırıcıyı içerir– HTS, ITC, CTC, MBS ve TDC.

Yüzey modifikasyon ekipmanları: Pin-mill değiştiricisi, üç rotorlu değirmen değiştiricisi Ve turbo-değirmen değiştiricisi, vesaire.

Yardımcı ekipmanlar: Kontrol kabini, torba filtre, emiş fanı, kova asansörü, vesaire.

Boksit veya diğer malzemeleri işlemek için bir bilyalı değirmene ihtiyacınız varsa lütfen bizimle iletişime geçin. Şirketimiz, teknik danışmanlıktan, çözüm tasarımına, ekipman kurulumu ve devreye alınmasına, operatör eğitimine ve teknoloji yükseltmesine kadar tüm süreci takip eden profesyonel bir ekibe sahiptir ve tüm endişelerinizi ortadan kaldırır.

Epic Powder ile iletişime geçinve Toz işleme prosesinizde uzman ekipmanlarımızın daha yüksek verimlilik ve daha fazla enerji tasarrufu sağlamasına izin verin.