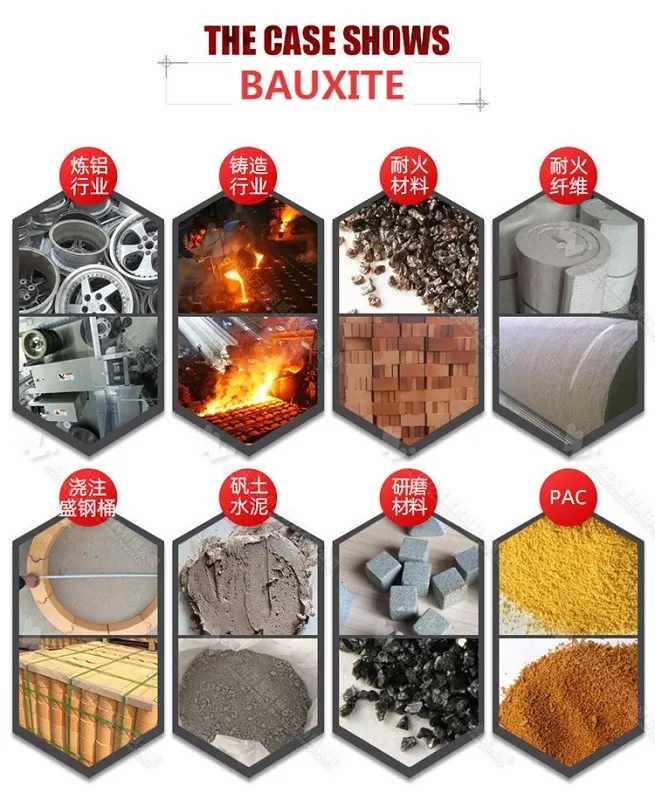

Боксит — неметаллический минерал, в основном состоящий из гидратов оксида алюминия. Он служит основным сырьем для производства электролитического алюминия, а также широко используется в огнеупорных материалах, абразивах, химической промышленности и других областях. В процессе измельчения боксита (также известного как глиноземная руда или бокситовая руда) шаровые мельницы являются одним из наиболее часто используемых видов оборудования, в то время как сухое измельчение и мокрое измельчение являются двумя основными технологическими маршрутами. Следующий анализ проводится с точки зрения принципов процесса, основных различий и сценариев применения, чтобы помочь понять характеристики и варианты применения этих двух.

1. Сравнение принципов процесса

— Сухое измельчение/Сухое шаровое измельчение

Принцип: Бокситовое сырье напрямую подается в шаровую мельницу, где оно измельчается ударным и шлифовальным действием стальных шаров без добавления воды или других жидких сред. В процессе измельчения классификация достигается за счет воздействия воздушного потока (например, с помощью воздушного классификатора) для разделения готовой продукции с различными размерами частиц.

Типичная последовательность процесса:

- Предварительная обработка сырья (измельчение до определенного размера с помощью молотка) дробилка)

→ 2. Сухое измельчение в шаровой мельнице

→ 3. Классификация воздушного потока (разделение грубых и мелких порошков)

→ 4. Сбор тонкого порошка (например, рукавный фильтр с импульсной очисткой)

→ 5. Готовый продукт.

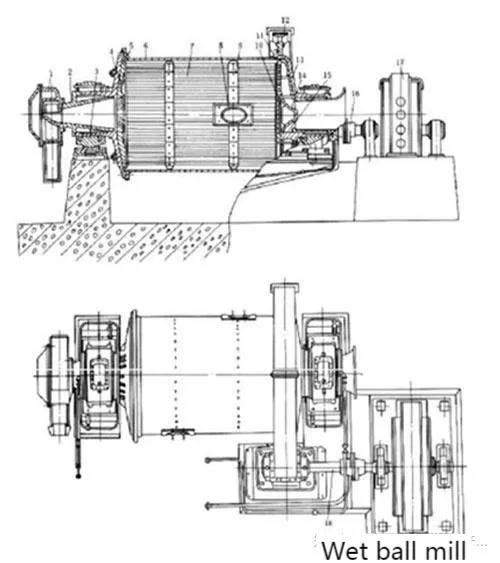

— Мокрое измельчение/Мокрое шаровое измельчение

Принцип: Сырье смешивается с водой (или другими жидкими средами, такими как диспергаторы) в определенной пропорции для образования пульпы, которая затем подается в шаровую мельницу для измельчения. Измельченная пульпа разделяется на продукты с различными размерами частиц посредством гидравлической классификации (например, спиральный классификатор, гидроциклон) или фильтрации и сушки (например, фильтр-пресс, распылительная сушилка).

Типичная последовательность процесса:

- Дробление сырья

→ 2. Мокрое измельчение в шаровой мельнице (добавление воды: обычно 30%~50% сырья)

→ 3. Классификация шлама (отделение крупных частиц для повторного измельчения)

→ 4. Обезвоживание и сушка (если требуется сухой порошок)

→ 5. Готовый продукт.

2. Основные отличия

| СРАВНЕНИЕ ПРЕДМЕТЫ | СУХОЕ ШАРОВОЕ ИЗМЕЛЬЧЕНИЕ | Мокрое шаровое измельчение |

| СМИ | В основном стальные шарики | В основном керамические (алюминиевые, циркониевые) шарики |

| Форма продукта | Сухой порошок | Влажный порошок |

| Тонкость помола продукта | В основном для грубого помола: обычно 100–325 меш (45–150 мкм). Распределение размеров частиц широкое, содержание мелкого порошка низкое. | Средне-тонкий и сверхтонкий помол: может достигать размеров от 325 меш до наномасштаба (D50 < 1 мкм). Однородный размер частиц с высокой долей мелкого порошка (точно контролируется гидравлической классификацией). |

| Потребление энергии | Высокая: Необходимость преодоления трения между частицами сухого материала и система удаления пыли увеличивают потребление энергии. | От средней до низкой: текучесть жидкий раствор уменьшает трение |

| Применимые сценарии | Процессы, чувствительные к влаге (например, огнеупорные материалы и керамическое сырье) | Сценарии, требующие приготовления пульпы (например, плавка глинозема и керамические глазури) |

| Экологические требования | Необходимо строго контролировать выбросы пыли (используя высокоэффективные пылеуловители). | Требуется очистка сточных вод (например, рециркуляция или седиментация). |

3. Резюме и рекомендации по применению

Не существует абсолютного превосходства или неполноценности между процессами сухого и мокрого шарового измельчения бокситов; суть заключается в точном соответствии конкретным требованиям:

Сухое шаровое измельчение отличается коротким технологическим процессом и высокой приспособляемостью к условиям низкой влажности, что делает его подходящим для сценариев, чувствительных к содержанию воды, таких как огнеупорные материалы и сухая формовка. Однако его проблемы с контролем пыли и ограничения по размеру крупных частиц необходимо оптимизировать путем модернизации оборудования (например, высокоэффективного удаления пыли и многоступенчатого измельчения).

Мокрое шаровое измельчение незаменимо в высококачественной керамике и глиноземе высокой чистоты благодаря тонкому контролю размера частиц, низкому уровню загрязнения пылью и совместимости с мокрыми процессами. Хотя оно сталкивается с проблемами очистки сточных вод и сложностью процесса, его высокая добавленная стоимость на рынке сверхтонких порошков примечательна.

В реальном производстве необходимо разработать оптимальный план технологического процесса, всесторонне учитывая такие факторы, как характеристики сырья, сфера применения продукта и т. д., чтобы достичь баланса между экономической выгодой и техническими показателями.

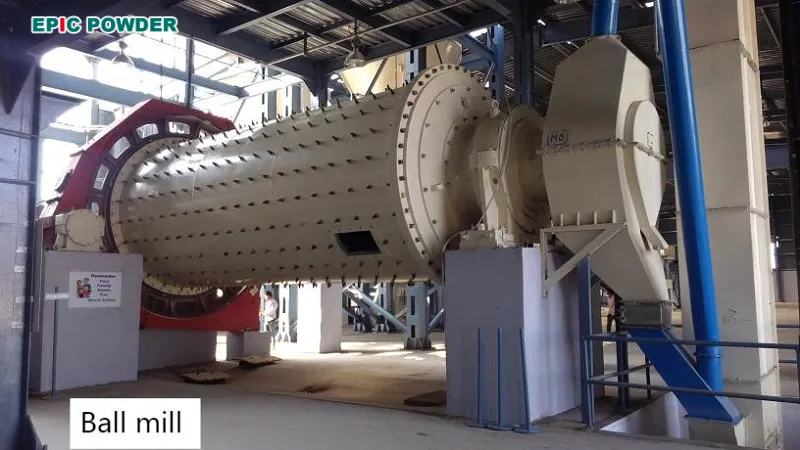

Циндаоская компания по производству порошкового оборудования Epic Powder Machinery Co., Ltd. является профессионалом производитель специализируется на оборудовании для обработки порошков, имеет многолетний опыт производства и технические знания. Шаровая мельница является одним из основных продуктов нашей компании. Она может использоваться отдельно или в сочетании с классификатором. Благодаря отличной производительности и доступной цене наша шаровая мельница заслужила высокую оценку потребителей на протяжении многих лет.

Наш ппродуктвключают в себя:

Шлифовальное оборудование: Шаровая мельница, струйная мельница, мельница с воздушным классификатором, валковая мельница, и т. д.

Классифицирующее оборудование: Включает 5 типов воздушных классификаторов – ХТС, МТК, CTC, MBS и TDC.

Оборудование для модификации поверхности: Модификатор штифтовой мельницы, модификатор с тремя роторами-мельницами и турбомельничный модификатор, и т. д.

Вспомогательное оборудование: Шкаф управления, рукавный фильтр, всасывающий вентилятор, ковшовый элеватор, и т. д.

Если вам нужна шаровая мельница для обработки бокситов или других материалов, свяжитесь с нами. В нашей компании есть профессиональная команда, которая будет сопровождать весь процесс, от технических консультаций, проектирования решений до установки и ввода в эксплуатацию оборудования, обучения операторов и модернизации технологий, избавляя вас от всех забот.

Связаться с Epic Powderи позвольте нашему специализированному оборудованию расширить возможности вашей обработки порошков для повышения эффективности и экономии энергии.