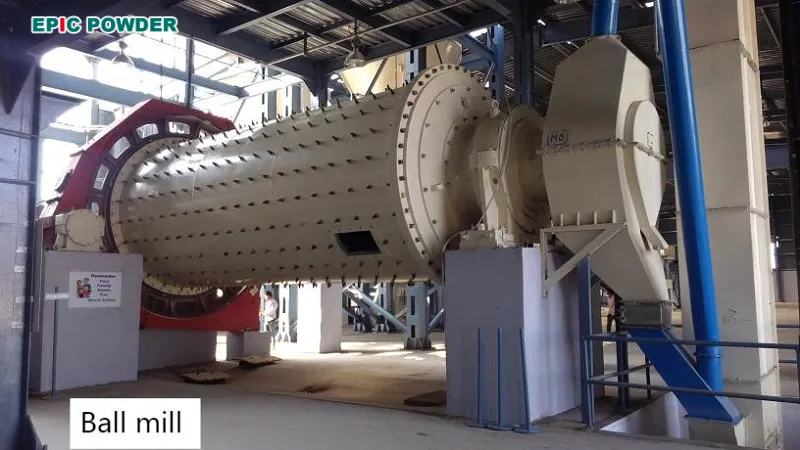

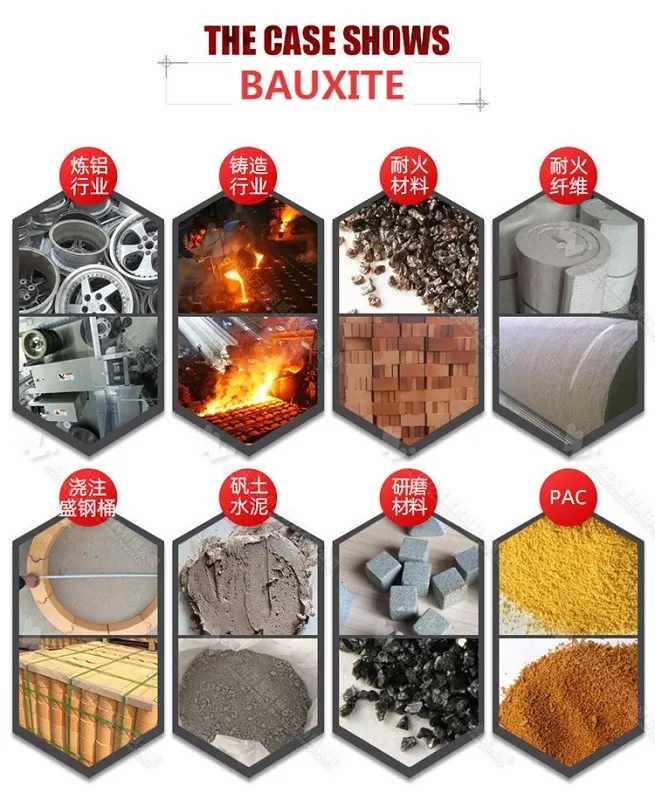

A bauxita é um mineral não metálico composto principalmente por hidratos de óxido de alumínio. Ela serve como principal matéria-prima para a produção de alumínio eletrolítico e também é amplamente utilizada em materiais refratários, abrasivos, na indústria química e em outros setores. No processo de moagem da bauxita (também conhecida como minério de alumina ou minério de bauxita), moinhos de bolas são um dos equipamentos mais utilizados, enquanto a moagem a seco e a moagem a úmido são as duas principais rotas tecnológicas. A análise a seguir é realizada a partir dos princípios do processo, principais diferenças e cenários de aplicação para auxiliar na compreensão das características e opções de aplicação de ambos.

1. Comparação de princípios de processo

— Moagem a seco/Moagem de bolas a seco

Princípio: A matéria-prima da bauxita é alimentada diretamente em um moinho de bolas, onde é britada pelo impacto e pela ação de moagem de esferas de aço, sem adição de água ou outros líquidos. Durante o processo de moagem, a classificação é realizada por meio da ação do fluxo de ar (como com um classificador de ar) para separar os produtos acabados de diferentes tamanhos de partículas.

Fluxo de processo típico:

- Pré-tratamento da matéria-prima (triturada até um tamanho específico usando um martelo triturador)

→ 2. Moagem a seco em moinho de bolas

→ 3. Classificação do fluxo de ar (separação de pós grossos e finos)

→ 4. Coleta de pó fino (por exemplo, filtro de saco de jato pulsante)

→ 5. Produto acabado.

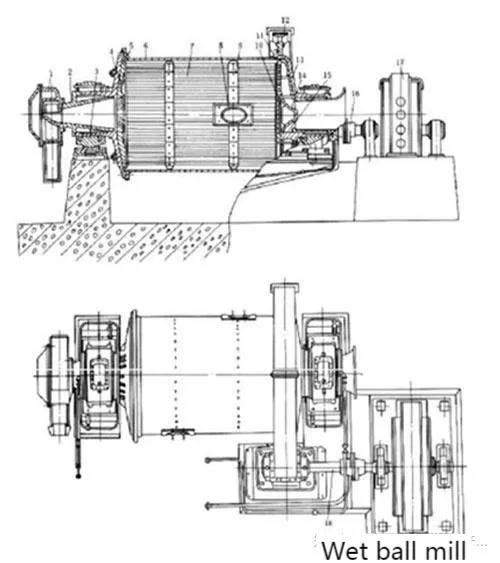

— Moagem úmida/Moagem de bolas úmida

Princípio: A matéria-prima é misturada com água (ou outros meios líquidos, como dispersantes) em uma determinada proporção para formar uma pasta, que então é alimentada em um moinho de bolas para moagem. A pasta moída é separada em produtos de diferentes tamanhos de partículas por meio de classificação hidráulica (p. ex., classificador espiral, hidrociclone) ou filtração e secagem (p. ex., filtro-prensa, secador por pulverização).

Fluxo de processo típico:

- Britagem de matéria-prima

→ 2. Moagem em moinho de bolas úmido (adição de água: normalmente 30%~50% de matéria-prima)

→ 3. Classificação de lama (separação de partículas grossas para remoagem)

→ 4. Desidratação e secagem (se for necessário pó seco)

→ 5. Produto acabado.

2. Principais diferenças

| COMPARAÇÃO UNID | MOAGEM DE BOLAS A SECO | MOAGEM DE BOLAS ÚMIDA |

| Mídia | Principalmente esferas de aço | Principalmente bolas de cerâmica (alumina, zircônia) |

| Forma do produto | Pó seco | Pó molhado |

| Finura do produto | Principalmente para moagem grossa: normalmente 100-325 mesh (45-150 μm). A distribuição do tamanho das partículas é ampla e o conteúdo de pó fino é baixo. | Moagem média-fina a ultrafina: pode atingir 325 mesh até nanoescala (D50 < 1 μm). Tamanho de partícula uniforme com alta proporção de pó fino (controlado com precisão por classificação hidráulica). |

| Consumo de energia | Alto: É necessário superar o atrito entre as partículas de material seco, e o sistema de remoção de poeira aumenta o consumo de energia. | Médio a baixo: A fluidez do lama reduz o atrito |

| Cenários aplicáveis | Processos sensíveis à umidade (como materiais refratários e matérias-primas cerâmicas) | Cenários que requerem preparação de chorume (como fundição de alumina e esmaltes cerâmicos) |

| Requisitos ambientais | É necessário controlar rigorosamente as emissões de poeira (com suporte a coletores de poeira de alta eficiência). | É necessário tratamento de águas residuais (como reciclagem ou tratamento de sedimentação). |

3. Resumo e Recomendações de Aplicação

Não há superioridade ou inferioridade absoluta entre os processos de moagem de bolas a seco e a úmido para bauxita; o essencial está na correspondência precisa com requisitos específicos:

A moagem a seco de bolas se destaca por seu curto fluxo de processo e forte adaptabilidade a condições de baixa umidade, tornando-a adequada para cenários sensíveis ao teor de água, como materiais refratários e conformação a seco. No entanto, seus desafios no controle de poeira e as limitações no tamanho de partículas grossas precisam ser otimizados por meio de atualizações de equipamentos (como remoção de poeira de alta eficiência e moagem em múltiplos estágios).

A moagem de bolas úmida é insubstituível em cerâmicas de alta qualidade e alumina de alta pureza devido ao seu controle de tamanho de partículas finas, baixa poluição por poeira e compatibilidade com processos úmidos. Embora enfrente os problemas do tratamento de efluentes e da complexidade do processo, seu alto retorno agregado no mercado de pós ultrafinos é notável.

Na produção real, é necessário formular o plano de processo ideal considerando abrangentemente fatores como características da matéria-prima e aplicação do produto, etc., para alcançar um equilíbrio entre benefícios econômicos e desempenho técnico.

Máquinas de pó épico de Qingdao Co., Ltd. é um profissional fabricante Especializada em equipamentos para processamento de pó, com décadas de experiência em produção e conhecimento técnico, o moinho de bolas é um dos principais produtos da nossa empresa. Pode ser usado sozinho ou em conjunto com um classificador. Com excelente desempenho e preço acessível, nosso moinho de bolas tem recebido elogios dos consumidores há muitos anos.

Nosso pprodutos incluem:

Equipamento de moagem: Moinho de bolas, moinho de jato, moinho classificador de ar, moinho de rolos, etc.

Classificação de equipamentos: Inclui 5 tipos de classificador de ar – HTS, ITC, CTC, MBS e TDC.

Equipamentos de modificação de superfície: Modificador de moinho de pinos, modificador de moinho de três rotores e modificador turbo-mill, etc.

Equipamento auxiliar: Gabinete de controle, filtro de mangas, ventilador de sucção, elevador de caçamba, etc.

Se você precisa de um moinho de bolas para processar bauxita ou outros materiais, entre em contato conosco. Nossa empresa conta com uma equipe profissional para acompanhar todo o processo, desde a consultoria técnica e o projeto da solução até a instalação e comissionamento do equipamento, treinamento de operadores e atualização tecnológica, eliminando todas as suas preocupações.

Contato Epic Powder, e deixe que nosso equipamento especializado capacite seu processamento de pó – para maior eficiência e economia de energia.