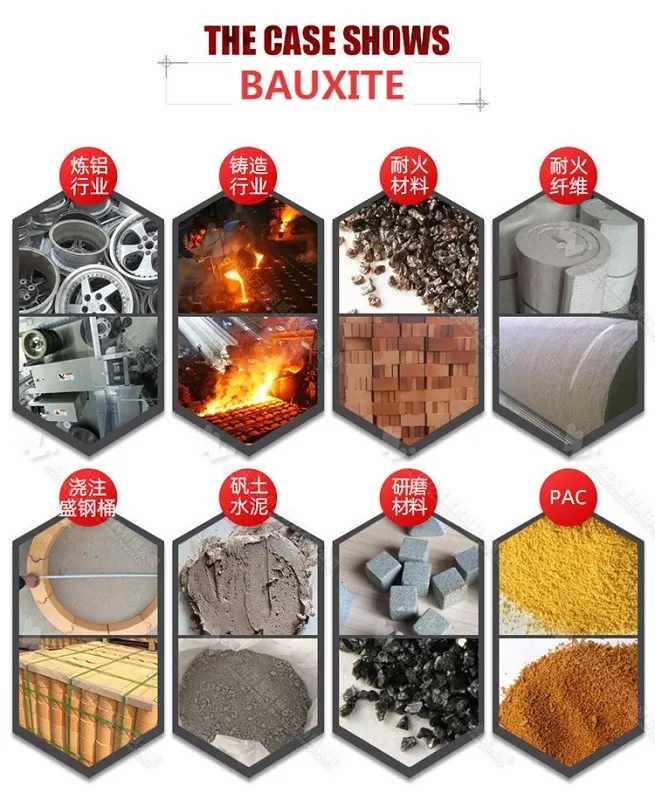

La bauxita es un mineral no metálico compuesto principalmente de hidratos de óxido de aluminio. Sirve como materia prima fundamental para la producción de aluminio electrolítico y también se utiliza ampliamente en materiales refractarios, abrasivos, la industria química y otros campos. En el proceso de molienda de la bauxita (también conocida como mineral de alúmina o mineral de bauxita), los molinos de bolas son uno de los equipos más utilizados, mientras que la molienda en seco y la molienda en húmedo son dos de las principales vías tecnológicas. El siguiente análisis se basa en los principios del proceso, las principales diferencias y los escenarios de aplicación para comprender las características y las opciones de aplicación de ambos.

1. Comparación de los principios del proceso

— Molienda en seco/molienda de bolas en seco

Principio: La materia prima de bauxita se introduce directamente en un molino de bolas, donde se tritura mediante el impacto y la molienda de bolas de acero, sin añadir agua ni otros líquidos. Durante el proceso de molienda, la clasificación se realiza mediante la acción del flujo de aire (por ejemplo, con un clasificador de aire) para separar los productos terminados de diferentes tamaños de partícula.

Flujo de proceso típico:

- Pretratamiento de la materia prima (triturada a un tamaño específico mediante un martillo) trituradora)

→ 2. Molienda en molino de bolas seco

→ 3. Clasificación por flujo de aire (separación de polvos gruesos y finos)

→ 4. Recolección de polvo fino (por ejemplo, filtro de mangas de chorro pulsado)

→ 5. Producto terminado.

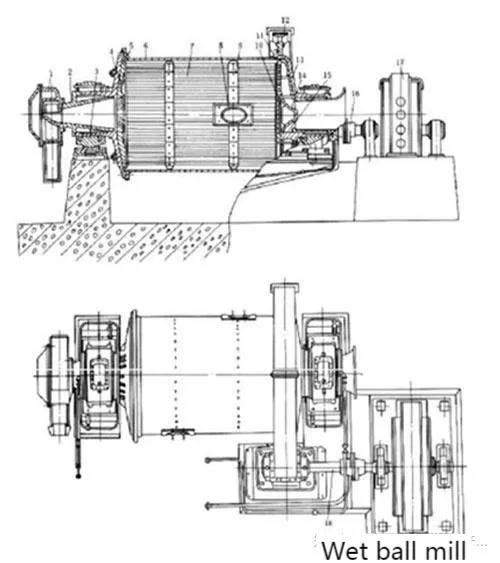

— Molienda húmeda/molienda de bolas húmeda

PrincipioLa materia prima se mezcla con agua (u otros medios líquidos, como dispersantes) en una proporción determinada para formar una suspensión, que posteriormente se introduce en un molino de bolas para su molienda. La suspensión molida se separa en productos de diferentes tamaños de partícula mediante clasificación hidráulica (p. ej., clasificador espiral, hidrociclón) o filtración y secado (p. ej., filtro prensa, secador por aspersión).

Flujo de proceso típico:

- Trituración de materia prima

→ 2. Molienda en molino de bolas húmedo (adición de agua: típicamente 30%~50% de materia prima)

→ 3. Clasificación de lodos (separación de partículas gruesas para su posterior molienda)

→ 4. Deshidratación y secado (si se requiere polvo seco)

→ 5. Producto terminado.

2. Diferencias fundamentales

| COMPARACIÓN ELEMENTOS | MOLIDO DE BOLAS EN SECO | MOLIDO DE BOLAS HÚMEDAS |

| Medios de comunicación | Principalmente bolas de acero | Principalmente bolas de cerámica (alúmina, zirconia) |

| Forma del producto | Polvo seco | Polvo húmedo |

| Finura del producto | Principalmente para molienda gruesa: típicamente malla 100-325 (45-150 μm). La distribución del tamaño de partícula es amplia y el contenido de polvo fino es bajo. | Molienda media-fina a ultrafina: puede alcanzar malla 325 hasta nanoescala (D50 < 1 μm). Tamaño de partícula uniforme con una alta proporción de polvo fino (controlado con precisión mediante clasificación hidráulica). |

| Consumo de energía | Alto: Es necesario superar la fricción entre las partículas de material seco y el sistema de eliminación de polvo aumenta el consumo de energía. | Media a baja: La fluidez de la estiércol líquido reduce la fricción |

| Escenarios aplicables | Procesos sensibles a la humedad (como materiales refractarios y materias primas cerámicas) | Escenarios que requieren preparación de lodos (como fundición de alúmina y esmaltes cerámicos) |

| Requisitos ambientales | Es necesario controlar estrictamente las emisiones de polvo (apoyando colectores de polvo de alta eficiencia). | Se requiere tratamiento de aguas residuales (como reciclaje o tratamiento de sedimentación). |

3. Resumen y recomendaciones de aplicación

No existe superioridad o inferioridad absoluta entre los procesos de molienda de bolas en seco y en húmedo para bauxita; la clave está en la correspondencia precisa con los requisitos específicos:

La molienda de bolas en seco se caracteriza por su corto flujo de proceso y su gran adaptabilidad a condiciones de baja humedad, lo que la hace adecuada para escenarios sensibles al contenido de agua, como materiales refractarios y conformado en seco. Sin embargo, sus desafíos en el control del polvo y las limitaciones en el tamaño de las partículas gruesas deben optimizarse mediante mejoras en los equipos (como la eliminación de polvo de alta eficiencia y la molienda multietapa).

La molienda de bolas húmeda es indispensable en la producción de cerámica de alta gama y alúmina de alta pureza gracias a su fino control del tamaño de partícula, baja contaminación por polvo y compatibilidad con procesos húmedos. Si bien enfrenta los problemas del tratamiento de aguas residuales y la complejidad del proceso, su alto valor añadido en el mercado de polvos ultrafinos es notable.

En la producción real, es necesario formular el plan de proceso óptimo considerando exhaustivamente factores como las características de la materia prima y la aplicación del producto, etc., para lograr un equilibrio entre los beneficios económicos y el desempeño técnico.

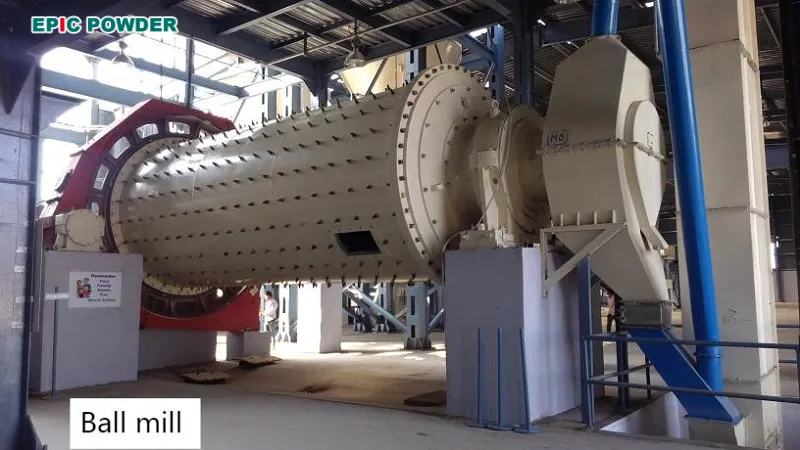

Maquinaria de polvo épico de Qingdao Co., Ltd. es un profesional fabricante Nos especializamos en equipos de procesamiento de polvo, con décadas de experiencia en producción y conocimientos técnicos. El molino de bolas es uno de nuestros principales productos. Puede utilizarse solo o en combinación con un clasificador. Gracias a su excelente rendimiento y precio asequible, nuestro molino de bolas ha sido muy elogiado por los consumidores durante muchos años.

Nuestro pagproductos incluyen:

Equipo de molienda: Molino de bolas, molino de chorro, molino clasificador de aire, molino de rodillos, etc.

Clasificación de equipos:Incluye 5 tipos de clasificador de aire– HTS, CCI, CTC, MBS y TDC.

Equipo de modificación de superficies: Modificador de fresado de pasadores, modificador de molino de tres rotores y modificador de turbo-molino, etc.

Equipo auxiliar: Armario de control, filtro de mangas, ventilador de succión, elevador de cangilones, etc.

Si necesita un molino de bolas para procesar bauxita u otros materiales, contáctenos. Nuestra empresa cuenta con un equipo profesional que supervisa todo el proceso, desde la consulta técnica y el diseño de la solución hasta la instalación y puesta en marcha del equipo, la capacitación de operadores y la actualización tecnológica, eliminando así todas sus preocupaciones.

Contacto Epic PowderY deje que nuestro equipo especializado potencie su procesamiento de polvo para lograr una mayor eficiencia y un mayor ahorro de energía.